Dikke hars 3D-afdrukken voor moeilijke eindproducten

Net als 'MLSA' Hars BTW-afdrukken, is de technologie fundamenteel ultra-violet-uitgehard polymeer, genezen door LCD-sluiterpatronen in dit geval. Als zodanig drukt het net zo snel een heel bed van objecten af, want het drukt één - in tegenstelling tot 'FDM' of 'FFF Filamant-extrusiedruk.

In tegenstelling tot MLSA-printen, kan het BCN3D-proces objecten bouwen van zeer viskeuze harsen: "50X visceus dan de industriestandaard", het claimt, waardoor chemici materialen kunnen formuleren die afdrukken in moeilijke eindproducten - bijvoorbeeld door oligomeren of vulstoffen met lange keten te verwerven - zoals vezels (zelfs schurende vezels) of elastomeerdeeltjes.

"Zonder een strikte lage viscositeitsbeperking, verkrijgen chemische bedrijven de vrijheid om te formuleren als een geheel nieuwe reeks ingrediënten en modifiers kunnen in de hars worden toegevoegd om het gewenste effect te bereiken op thermische en mechanische eigenschappen", volgens BCN3D. "VLM processeert harsen die 3x verkrijgen van de hoeveelheid slagvastheid voor stijve materialen en een increment van 200% in scheursterkte in vergelijking met industriële standaardformuleringen."

VLM is het merk van het nieuwe proces, een afkorting van viskeuze lithografische productie. Het heeft drie jaar ingenomen om te ontwikkelen.

Hoe werkt het?

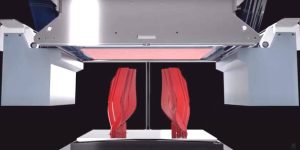

Een VLM-printer (links) heeft een horizontale printbed onder een horizontale transparante kunststoffilm die wordt gecoat aan zijn onderkant met een gekalibreerde dikte van ongeharde vloeistofhars (roze in het diagram).

Het bed gaat omhoog om gewoon de harsfilm aan te raken, op welk punt het LCD-scherm, net boven de film is gemonteerd, balken de nodige laagafbeelding door de film, waardoor het nodige harspatroon op het bed wordt verhard.

Voor de volgende laag beweegt het bed iets naar beneden en schuift de film zijwaarts weg in het nemen van resterende hars met het naar een eenheid die het recycleert, dus "elke druppelhars wordt uiteindelijk een gedrukt onderdeel" zei BCN3D.

De film verdubbelt eigenlijk de breedte van het bed en, terwijl het gebruikte deel opzij glijdt aan één kant, het sleept een nieuw-hars-gecoate lengte van de film vanaf de andere kant. Zodra de film stopt, is het klaar voor het bed om omhoog te gaan om de volgende laag af te drukken. De filmshuttles heen en weer voor de daaropvolgende lagen.

Aangezien er aan elke kant een complete wisser-deposant is, kunnen twee verschillende harsen worden toegevoerd, één van elke kant, waardoor dubbele materiële afdrukken mogelijk is - om oplosbare ondersteuningen toe te voegen, bijvoorbeeld of hetzelfde materiaal kan worden toegevoerd aan elke zijde om te verdubbelen Printsnelheid.

Zoals gebruikelijk is met harsafdrukken, hebben de onderdelen na het afdrukken verdere UV-blootstelling nodig om volledige sterkte te ontwikkelen.

Materialen bedrijf Arkema ontwikkelt geschikte fotografeerbare harsen met BCN3D.

"We richten ons op monocomponentformuleringen, aangezien hoge viscositeiten hoge prestaties mogelijk maken, terwijl de nadelen en beperkingen van bicomponentbenaderingen voorkomen. VLM is niet beperkt tot acrylformuleringen ", vertelde BCN3D CTO ERIC PALLARÉS electronica wekelijks.

Omdat ze mono-component zijn en kunnen worden gebruikt bij kamertemperatuur, wordt in-machine-life uitgebreid in vergelijking met meercomponentenharsen, in het bijzonder in vergelijking met degenen die moeten worden verwarmd om ze te laten stromen.

Hoe sterk zal de afgewerkte polymeren zijn?

"De portefeuille van beschikbare materialen wordt samen met Arkema gedefinieerd," zei Allarés. "We verwachten dat het adoptieprogramma van het VLM-technologie ons helpt om de markt te detecteren, om een eerste harsportfolio te verfijnen, die van hoge temperaturen tot elastomere toepassingen omvatten."

Het adoptieprogramma is al ingesteld en is gericht op bedrijven in alle soorten en maten, zei het bedrijf, dat ook een gesplitste applicatiescentrum heeft gecreëerd.

In een video die het werd vrijgegeven omdat het VLM aangekondigd, een dia aangegeven treksterkte> 6MPA en bijna 120% verlenging bij pauze (dus 220% van de eerste lengte) bijvoorbeeld harsen.

Hoe dik kan de hars zijn?

"VLM kan effectief omgaan met viscosities rond 100pa · s bij kamertemperatuur", aldus Pallarés. Een beperking is echter dat de hars niet te lopend kan zijn, omdat het van de film kort moet hangen.

Naast een chemisch bedrijf heeft BCN3D een paar 3D-afdrukgebruikers samengesteld.

Motorsportbedrijf Prodrive assembleert onderdelen gemaakt met VLM op langlaufvoertuigen.

"VLM stelt ons in staat om de technische materialen te blijven gebruiken die we kennen en liefhebben, maar in plaats daarvan in significant fijnere resolutie in alle drie de richtingen, en het materiaal is veel homogeen, waardoor de afgewerkte delen zich veel meer als een traditionele spuitgietgedeelte gedragen, "Zei Prodrive Engineer Callum Harper.

Glasmaker Saint Gobain is de andere. Waarvoor "7.000 positioneringsarmaturen zijn vervaardigd in zeven dagen met VLM voor 0,79 € per deel", volgens BCN3D.

Welk soort bedrijf is deze technologie gericht op?

"VLM-gebaseerde oplossingen", zei BCN3D, bedraagt minder dan € 50.000. "Door het gebruik van VLM te implementeren, is de kosten per deel aanzienlijk lager dan die van op poeder gebaseerde en op resin gebaseerde technologieën," zei het. "Unlocking Manufacturing Autonomy met 3D-printen moet voor elk bedrijf zijn dat concepten of producten ontwikkelt en produceert, in elke branche."

Hier is de VLM-video, en BCN3D toont VLM bij snel (17-19 of mei, Detroit).